Współpraca panelu HMI z aplikacją APSystem PC

APSystem PC to oprogramowanie na komputer z systemem Windows, dedykowane do rozproszonych systemów pomiarowych. Z programem można połączyć urządzenia pomiarowe (czujniki, przetworniki, rejestratory, …) różnych wielkości fizycznych, które wyposażone są w interfejs cyfrowy RS-485 lub Ethernet. W tym wpisie zostaną przedstawione metody konfiguracji aplikacji AP System PC do współpracy z panelem HMI wraz z podłączonymi urządzeniami pomiarowymi. W tym przykładzie wykorzystano panel Weintek MT8071iP oraz przetworniki Si-R00E0A0 oraz Si-S00R0A0.

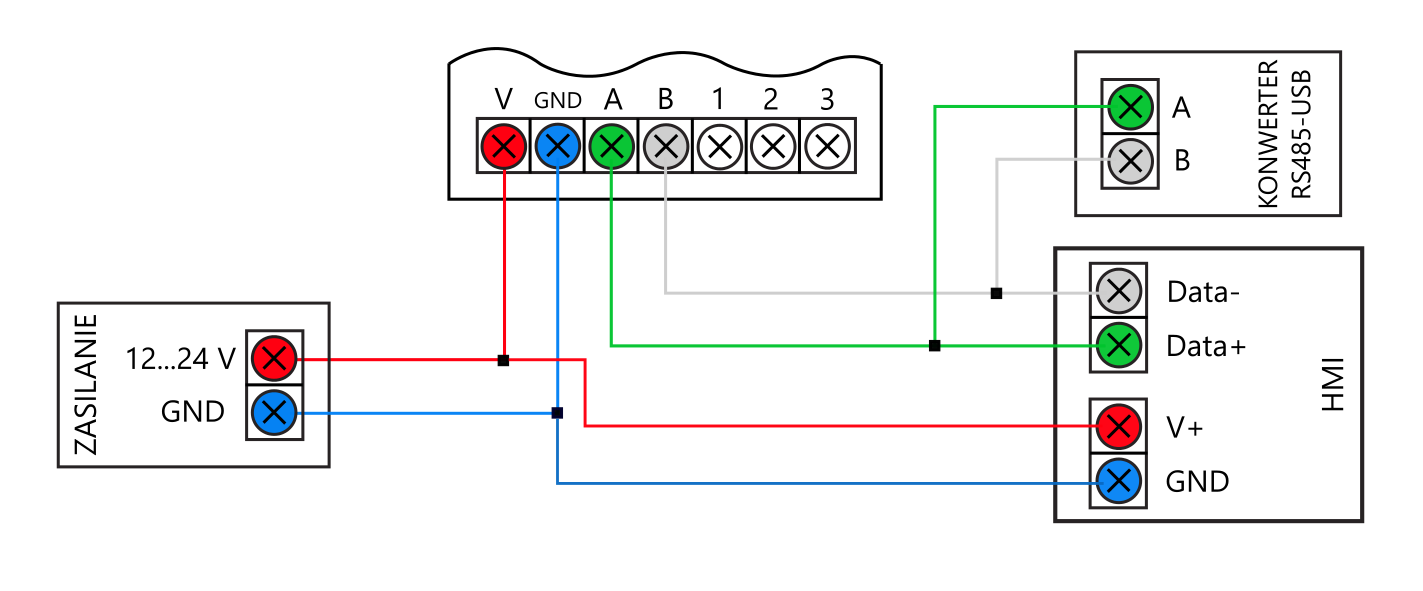

KROK 1 – Podłączenie przetwornika i panelu HMI

Rys. 1. Schemat podłączenia przetwornika do panelu HMI.

Zarówno panel MT8071iP, jak i przetworniki SiOne mogą być zasilane zasilaczem o napięciu wyjściowym 12…24V.

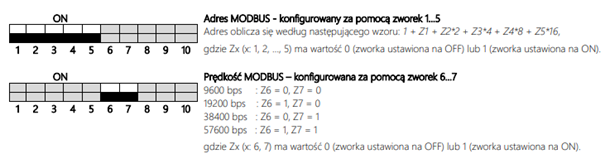

Przetworniki SiOne są wyposażone w interfejs RS-485 z protokołem Modbus. Prędkość transmisji oraz adres Modbus konfiguruje się za pomocą zworek – szczegółowy opis konfiguracji połączenia przy użyciu zworek konfiguracyjnych znajduje się na str. 16 instrukcji przetwornika SiOne.

Rys. 2. Zworki konfiguracyjne przetwornika SiOne – fragment dokumentacji technicznej urządzenia

W przypadku, gdy wszystkie zworki ustawione są na 0 – prędkość transmisji wynosi 9600bps, a adres urządzenia w sieci Modbus to 1. W tym przykładzie, przetwornik Si-R00E0A0 posiada adres 1 (wszystkie zworki ustawione na 0), a przetwornik Si-S00R0A0 posiada adres 2 (zworka 1 ustawiona na 1, pozostałe ustawione na 0).

Programowanie panelu HMI z poziomu komputera odbywa się przy pomocy złącza Ethernetowego. Po podłączeniu panelu do karty sieciowej komputera, należy zwrócić uwagę, czy panel oraz karta sieciowa znajdują się w tej samej podsieci. Adres IP panelu HMI pojawia się na wyświetlaczu w trakcie jego uruchamiania. Panel HMI może współpracować z aplikacją AP System PC przy wykorzystaniu interfejsu Ethernet lub interfejsu RS-485 (przy użyciu konwertera RS48–USB).

KROK 2 – Oprogramowanie EasyBuilder PRO – interfejs RS-485

Konfiguracja panelu z poziomu programu EasyBuilder PRO: Po podłączeniu panelu HMI za pomocą złącza Ethernetowego do komputera PC należy utworzyć nowy projekt wybierając z listy model panelu (w przykładzie MT807Ip).

Rys. 3. Konfiguracja połączenia w oprogramowaniu EasyBuilder PRO |

Za pomocą złącza RS485 podłączyć przetwornik SiOne do panelu HMI (COM2). Konfiguracja połączenia obu urządzeń (na czerwono oznaczono istotniejsze parametry). Ustawienie portu szeregowego:

Zgodne z parametrami podłączonego urządzenia (przetwornik SiOne). |

KROK 3 – Odczyt pomiarów na panelu HMI

Po wcześniejszym skonfigurowaniu połączenia z wykorzystaniem protokołu Modbus RTU, można przystąpić do wyświetlania parametrów na panelu HMI. Ze względu na charakterystykę protokołu – urządzenie (przetwornik) nie może być jednocześnie odpytywany przez dwa urządzenia nadrzędne (panel HMI, komputer PC), należy przy pomocy Makra przypisywać odczytywane z przetworników wartości do zmiennych pomocniczych.

Z zakładki Projekt wybrać Makra, a następnie dodać nowe makro z opcją wywoływania cyklicznego (zaznaczyć opcję „Wywoływanie cykliczne”, z okresem 10s).

Rys. 4. Makro – odczyt pomiarów z urządzenia

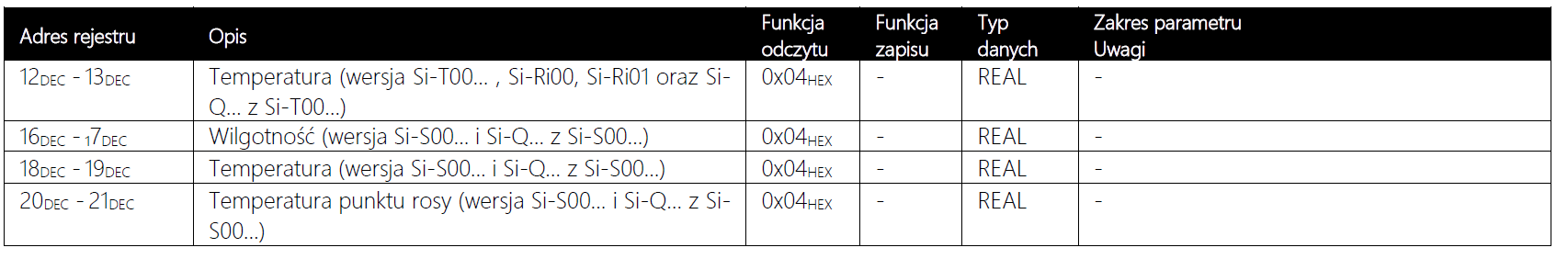

Numer rejestru należy odczytać z dokumentacji przetwornika SiOne (str. 26..29) Poniżej przedstawiono fragment dokumentacji z rejestrami dla wybranych wersji: Si-R00E0A0 – temperatura 12; dla Si-S00R0A0 – wilgotność 16, temperatura 18.

Rys. 5. Adresy rejestrów Modbus – fragment dokumentacji przetwornika SiOne

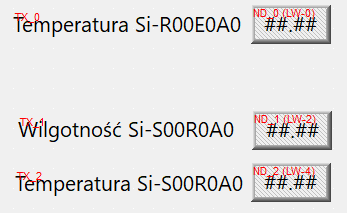

Po przygotowaniu Makra, temperatura z przetwornika Si-R00E0A0 przechowywana będzie również w rejestrze LW0 panelu HMI, wilgotność i temperatura z przetwornika Si-S00R0A0, kolejno w LW2 oraz LW4.

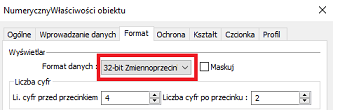

Wyświetlanie wartości może być realizowane na panelu HMI poprzez Obiekt Numeryczny, który należy dodać oraz skonfigurować za pomocą programu EasyBuiler Pro (Obiekty->Wprowadzanie->Numeryczne).

Rys. 6. Konfiguracja Obiektu Numerycznego

Rys. 7. Właściwości Obiektu Numerycznego |

Należy zwrócić uwagę na zakres parametru, format danych przesyłanych przez czujnik oraz dostosować liczbę cyfr przed i po przecinku. |

Rys. 8. Propozycja organizacji obiektów na panelu HMI

KROK 4 – APSystem PC – konfiguracja nowego projektu

Po otwarciu aplikacji APSystem PC należy utworzyć nowy projekt, a następnie go skonfigurować. W zakładce Komunikacja określany jest numer portu szeregowego oraz jego parametry. Oba przetworniki zostały podłączone do komputera PC za pomocą jednego konwertera USB-RS485, zatem wystarczy skonfigurować jeden slot, przykładowo COM Slot 1. Parametry transmisji dostępne są w instrukcji przetwornika SiOne (str. 19):

Rys. 9. Parametry transmisji dla przetwornika SiOne – fragment dokumentacji urządzenia

Rys. 10. Konfiguracja połączenia w oprogramowaniu APSystem PC

W oknie Opcje projektu istnieje możliwość dodatkowej konfiguracji projektu. Użytkownik może wybrać z dostępnych kart – Ustawienia, Grupy i podgrupy, Zapis danych, Alarmowanie, Alarm testowy, Użytkownicy oraz Eksport.

KROK 5 – APSystem PC – dodawanie nowych urządzeń

Po założeniu nowego projektu, można dodać nowe urządzenie do projektu, klikając PPM w polu projektu i wybierając Dodaj urządzenie. Użytkownik ma możliwość wybrania jednego z gotowych szablonów urządzeń lub skonfigurowania własnego szablonu. W celu dodania urządzenia spoza listy dostępnych, należy wybrać przycisk Inne, a następnie określić niezbędne parametry:

Tabela 1. Współpraca panelu HMI z aplikacją APSystem PC

|

W tej części okna, należy:

|

|

W zakładce Ogólne, należy:

Kolejność parametrów oraz formę prezentacji wyników można znaleźć w dokumentacji urządzenia. Przykładowo: |

|

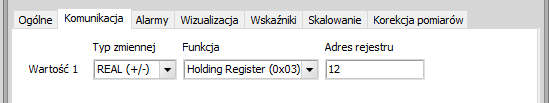

W zakładce Komunikacja, należy:

Zestawienie adresów można znaleźć w dokumentacji urządzenia. |

|

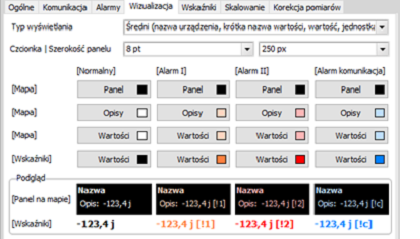

W zakładce Wizualizacja można dowolnie skonfigurować bloki w których będą wyświetlane pomiary. |

Po dodaniu urządzeń oraz kliknięciu przycisku Transmisja, rozpocznie się transmisja parametrów:

Rys. 11. Współpraca panelu HMI z aplikacją APSystem PC

PODSUMOWANIE

Ten tutorial miał na celu pokazanie jak w kilku krokach łatwo skonfigurować panel operatorski HMI Weintek z przetwornikami SiOne. Jeśli napotkali Państwo jakieś problemu lub coś jest niejasne, prosimy o kontakt z naszymi specjalistami pod mailem: biuro@apautomatyka.pl